冷链物流的温度记录仪为什么每隔固定时间比如几分钟自动记录一次?

2025-08-07

冷链物流温度记录仪定时记录机制的深度解析:从技术原理到行业实践

冷链物流作为现代供应链体系的关键环节,其核心在于通过持续的温度控制确保易腐货物的品质安全。在这一过程中,温度记录仪作为实时监控温度变化的核心设备,其 “定时记录” 功能看似简单,却蕴含着深刻的技术逻辑、行业规范与管理智慧。本文将从冷链物流的温度控制需求出发,系统剖析温度记录仪定时记录机制的底层原理、行业标准、技术实现与实践价值,全面揭示这一 “固定时间间隔记录” 背后的科学逻辑与产业考量。

一、冷链物流的温度控制需求与温度记录仪的核心功能

(一)冷链物流的温度敏感性与控制边界

冷链物流覆盖的产品主要包括食品(生鲜果蔬、乳制品、肉类等)、医药(疫苗、血液制品、生物制剂等)、化工(试剂、精密材料)等对温度极度敏感的品类。以生物医药领域为例,mRNA 疫苗通常需要在 – 20℃至 8℃的狭窄区间内存储运输,温度偏离超过 2℃就可能导致抗原结构变性;而新鲜果蔬在运输中温度每升高 10℃,其呼吸速率将提升 2-3 倍,直接缩短 50% 的保鲜期。这种对温度精度的严苛要求,使得冷链物流形成了 “温度是生命线” 的行业共识。

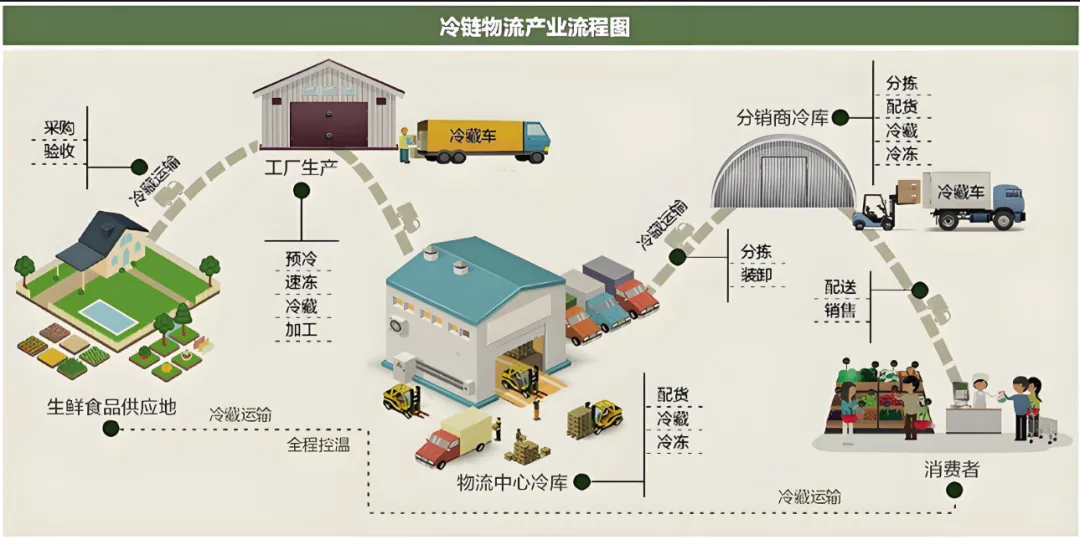

温度控制的复杂性在于其需要满足 “全链条、全过程、全要素” 的监控要求。从产地预冷、仓储存储、运输配送至终端销售,每个环节的温度波动都可能累积成品质风险。例如,冷藏车在装卸货时车门开启导致的温度回升、冷库压缩机故障引发的温区失衡、跨境运输中海关查验导致的温控中断等,都需要通过精准的温度监测进行实时捕捉。

(二)温度记录仪的技术定位与功能演进

温度记录仪作为冷链温控的 “数字哨兵”,其核心功能经历了从单一记录到智能监控的迭代升级。早期产品仅具备机械指针式温度显示与手动记录功能,而现代温度记录仪已发展为融合传感器技术、数据存储、无线传输与智能分析的物联网终端。其核心功能架构包括:

高精度传感模块:采用 PT100 铂电阻、热电偶或红外传感器,精度可达 ±0.5℃以内

数据采集系统:定时采样并存储温度数据,典型存储容量可达 10 万条以上

通信传输模块:支持 GPRS、LoRa、NB-IoT 等多种通信协议,实现远程实时监控

智能分析单元:内置算法对温度数据进行异常识别、趋势预测与风险预警

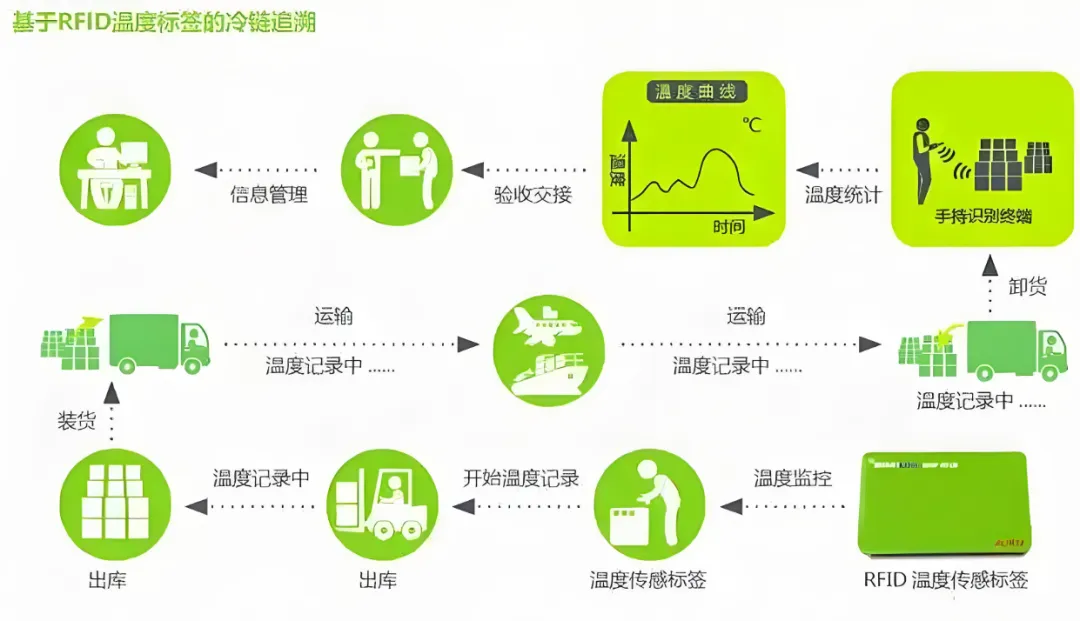

在冷链场景中,温度记录仪的核心价值不仅在于记录温度数值,更在于构建 “温度 – 时间 – 品质” 的关联模型。通过持续的温度数据采集,企业能够建立产品品质变化的数学模型,例如根据 Arrhenius 方程计算食品变质速率与温度的关系,从而将温度记录数据直接转化为品质评估依据。

二、定时记录机制的底层逻辑:从法规标准到技术约束

(一)国际国内法规对定时记录的硬性要求

冷链物流的温度记录规范受到严格的法规监管,各国政府与行业组织通过标准文件明确了定时记录的强制性要求:

美国 FDA《药品良好分销规范》(2018 年修订)规定:冷链药品运输中温度记录频率不得低于每 30 分钟一次,当温度偏离设定范围时需启动每分钟记录模式

欧盟 GDP 标准(2013/C 343/01)要求:温度数据应至少每 5 分钟采集一次,存储介质需具备防篡改功能

中国《药品冷链物流运作规范》(GB/T 34399-2017)明确:冷藏车运输过程中温度记录间隔不应超过 10 分钟,冷库需每 30 分钟记录一次

ISO 22000 食品安全管理体系要求:冷链环节温度记录需形成连续性数据链,间隔时间需根据产品特性确定,最长不得超过 1 小时

这些法规的技术逻辑在于:通过固定时间间隔的记录,确保温度数据具有 “时间戳” 的可追溯性,从而在出现品质问题时能够进行精准的责任界定与过程还原。例如,2021 年某疫苗运输事故中,调查机构通过温度记录仪每 5 分钟的记录数据,精确还原了冷藏车在高速公路服务区停留 2 小时期间,温度从 2℃缓慢升至 8℃的全过程,为事故责任认定提供了关键证据。

(二)温度变化特性与数据采样的奈奎斯特准则

从信号处理理论看,定时记录的时间间隔设定遵循奈奎斯特采样定理 —— 为了不失真地还原信号,采样频率应至少为信号最高频率的 2 倍。在冷链场景中,温度变化属于低频信号,其典型波动频率如下:

冷藏车运输:受发动机运行、车门开关影响,温度波动周期通常为 15-30 分钟

冷库存储:受制冷机组启停控制,温度波动周期约为 30-60 分钟

生鲜仓储:受环境通风影响,温度波动周期可达 1-2 小时

根据这一特性,行业普遍将常规记录间隔设定为波动周期的 1/2 至 1/3,以确保数据能够捕捉到温度变化的完整波形。例如,对于波动周期为 30 分钟的冷藏车运输场景,10 分钟的记录间隔即可满足采样要求,这也是《药品冷链物流运作规范》将运输记录间隔定为 10 分钟的技术依据。

(三)存储与传输成本的平衡艺术

定时记录机制的另一个核心考量是数据量与系统成本的平衡。以常见的 24 小时运输为例:

若采用 1 分钟记录间隔,单日数据量为 1440 条,一年数据量可达 52.56 万条

若采用 10 分钟记录间隔,单日数据量为 144 条,一年数据量仅 5.256 万条

这种数据量差异直接影响存储介质成本、通信流量成本与数据分析成本。以某医药冷链企业为例,其 500 台冷藏车若从 10 分钟记录改为 1 分钟记录,每年将增加:

车载存储成本:每台车需增加 16GB 存储卡,总成本约 25 万元

通信流量成本:每月增加流量消耗约 200GB,年成本约 12 万元

云端存储与分析成本:数据处理服务器需扩容 30%,年运维成本增加 8 万元

更为关键的是,过度密集的数据采集可能导致 “数据过载”,使运维人员难以快速定位关键异常。研究表明,当温度记录间隔小于 5 分钟时,数据中的噪声信号比例将显著上升,反而降低异常识别效率。

三、定时记录间隔的差异化设定:行业实践与影响因素

(一)不同品类的温度敏感系数与记录策略

冷链产品的温度敏感性差异决定了记录间隔的差异化设定,以下为典型品类的记录策略:

| 产品类型 | 关键温度区间 | 温度敏感系数 | 常规记录间隔 | 异常时加密频率 |

|---|---|---|---|---|

| mRNA 疫苗 | -20℃±5℃ | 高 | 5 分钟 | 1 分钟 |

| 血液制品 | 2-8℃ | 高 | 5-10 分钟 | 1 分钟 |

| 生鲜乳制品 | 0-4℃ | 中 | 10-15 分钟 | 5 分钟 |

| 果蔬类 | 5-10℃ | 中低 | 15-30 分钟 | 10 分钟 |

| 冷饮冰淇淋 | -18℃以下 | 低 | 30-60 分钟 | 15 分钟 |

以 mRNA 疫苗为例,其脂质纳米粒载体对温度变化极为敏感,温度每偏离 1℃将使疫苗效价以每天 2% 的速度下降。因此,在运输过程中采用 5 分钟的记录间隔,能够及时捕捉如制冷系统故障、电源中断等突发状况,为应急处理争取时间。而冷饮冰淇淋由于在 – 18℃以下时品质变化缓慢,可采用更长的记录间隔以降低监控成本。

(二)运输环节特性与记录间隔动态调整

除产品特性外,运输环节的环境风险程度也影响记录策略:

静态存储场景(冷库、冰箱):温度环境相对稳定,常规记录间隔可设为 30-60 分钟

动态运输场景(冷藏车、集装箱):受路况、开关门等影响,记录间隔缩短至 10-15 分钟

高风险环节(装卸货、海关查验):需临时启动 5 分钟甚至 1 分钟的加密记录模式

某跨境冷链企业的实践数据显示:在常规公路运输中,10 分钟记录间隔即可满足监控需求;而当车辆进入海关查验区时,由于车门开启次数增加且查验时间不确定,将记录间隔临时调整为 5 分钟后,温度异常识别效率提升了 40%,成功避免多起因查验时间过长导致的产品变质事件。

(三)技术演进对记录模式的革新

随着物联网与 AI 技术的发展,传统 “固定时间间隔” 的记录模式正逐步向 “智能动态调整” 演进:

基于温度变化率的自适应记录:当温度变化速率超过 0.5℃/10 分钟时,自动将记录间隔从 10 分钟缩短至 5 分钟

基于位置信息的场景识别:通过 GPS 定位自动识别装卸货区域,进入该区域后触发加密记录

基于机器学习的预测性记录:通过历史数据训练模型,在预计出现温度波动(如过隧道、爬坡)前自动增加记录频率

某生鲜电商企业引入动态记录系统后,在保证监控效果的前提下,使整体数据量减少了 35%,车载终端能耗降低 20%,同时异常温度事件的平均识别时间从原来的 15 分钟缩短至 3 分钟。

四、定时记录数据的价值挖掘:从合规性到供应链优化

(一)温度 – 时间数据链的品质追溯价值

定时记录形成的连续性数据链,构成了冷链品质追溯的 “数字指纹”。通过对时间戳与温度值的关联分析,可实现:

异常事件定位:精确到分钟级的温度异常发生时间与持续时长

责任环节界定:区分是生产预冷、仓储管理还是运输配送环节的问题

品质影响评估:通过 Arrhenius 模型计算温度偏离对产品保质期的具体影响

2023 年某进口牛肉变质事件中,通过对运输全程每 10 分钟的温度记录分析,发现货物在港口集装箱堆放时,由于制冷机组进风口被纸箱堵塞,导致在 2 小时内温度从 – 18℃缓慢升至 – 10℃。通过计算该温度区间的持续时间,结合牛肉的品质衰变模型,最终确定该批货物的货架期缩短了 12 天,为理赔提供了科学依据。

(二)数据驱动的冷链流程优化

定时记录积累的海量数据,为冷链系统的持续优化提供了量化基础:

运输路线优化:分析不同路线的温度波动特征,选择温控更稳定的运输路径

设备选型评估:比较不同品牌冷藏车在相同路线的温度控制表现

作业流程改进:通过装卸货期间的温度记录,优化车门开关频率与操作时长

某连锁超市通过分析 3 个月的冷链运输温度数据,发现每天下午 2-4 点的运输段温度异常率比其他时段高 25%,进一步分析发现该时段正值城市高温峰值且交通拥堵严重。据此调整配送计划,将易腐商品的运输时间提前至上午,使温度异常率下降至行业平均水平以下,每年减少损耗约 150 万元。

(三)区块链技术赋能的可信数据体系

随着区块链技术在冷链中的应用,定时记录数据的不可篡改性得到进一步强化:

数据上链存储:温度记录实时写入联盟链,形成不可篡改的时间戳证据

智能合约验证:预设温度阈值,超过范围时自动触发链上告警与理赔流程

多方共享机制:供应链各参与方可通过区块链查询权限内的温度数据

某医药流通企业应用区块链温度记录系统后,将疫苗运输的异常争议处理时间从原来的 72 小时缩短至 4 小时,同时由于数据可信度提升,保险公司对其冷链保险费率降低了 15%。

五、未来趋势:从定时记录到智能温控的范式升级

(一)边缘计算与实时分析的融合

未来温度记录仪将集成边缘计算能力,实现 “本地实时分析 + 云端深度挖掘” 的双层架构:

边缘节点实时处理温度数据,完成异常识别与预警,减少无效数据上传

云端平台对历史数据进行机器学习训练,构建更精准的品质预测模型

典型应用:通过边缘计算实时分析温度变化趋势,提前 2 小时预测制冷系统故障

(二)数字孪生驱动的动态温控

基于定时记录积累的海量数据,构建冷链场景的数字孪生体:

虚拟模型实时映射物理冷链的温度变化,支持各种温控策略的模拟验证

通过孪生模型优化记录间隔,在温度稳定区域自动延长间隔,在关键节点加密记录

案例:某物流企业通过数字孪生优化,使冷库温度记录的平均间隔从 30 分钟延长至 45 分钟,同时异常识别率保持不变

(三)生物传感器与分子温控的突破

下一代温度记录技术将向生物分子层面延伸:

生物荧光温度探针:植入食品内部,通过荧光强度变化实时反映微观温度

DNA 纳米温度计:利用 DNA 链的温度敏感性,实现纳米级的温度精确测量

量子点传感器:通过量子点发光波长变化,提供高精度的温度记录

这些技术突破将使温度记录从 “外部监控” 走向 “内部感知”,从 “定时采样” 走向 “持续监测”,彻底革新冷链温控的技术范式。

结语:定时记录背后的冷链智慧

冷链物流温度记录仪的 “定时记录” 机制,看似是一个简单的时间设定问题,实则是法规合规性、技术可行性、成本经济性与管理有效性的多维平衡结果。从 5 分钟到 60 分钟的记录间隔选择,蕴含着对产品特性的深刻理解、对温度变化规律的精准把握以及对供应链效率的持续追求。

在数字化与智能化浪潮下,定时记录正从 “被动合规” 向 “主动优化” 演进,其积累的数据资产将成为冷链供应链升级的核心驱动力。未来,随着感知技术、计算能力与分析算法的不断突破,冷链温度监控将实现从 “事后追溯” 到 “事前预测”、从 “固定间隔” 到 “智能动态” 的跨越式发展,为生鲜食品与生物医药的品质安全构筑更坚实的数字防线。

文章来源:《冷链物流的温度记录仪为什么每隔固定时间比如几分钟自动记录一次?》,微信公众号:冷链Coldchain 2025年07月31日,原文链接:https://mp.weixin.qq.com/s/cLIVV9q344IWucYJXcL63w